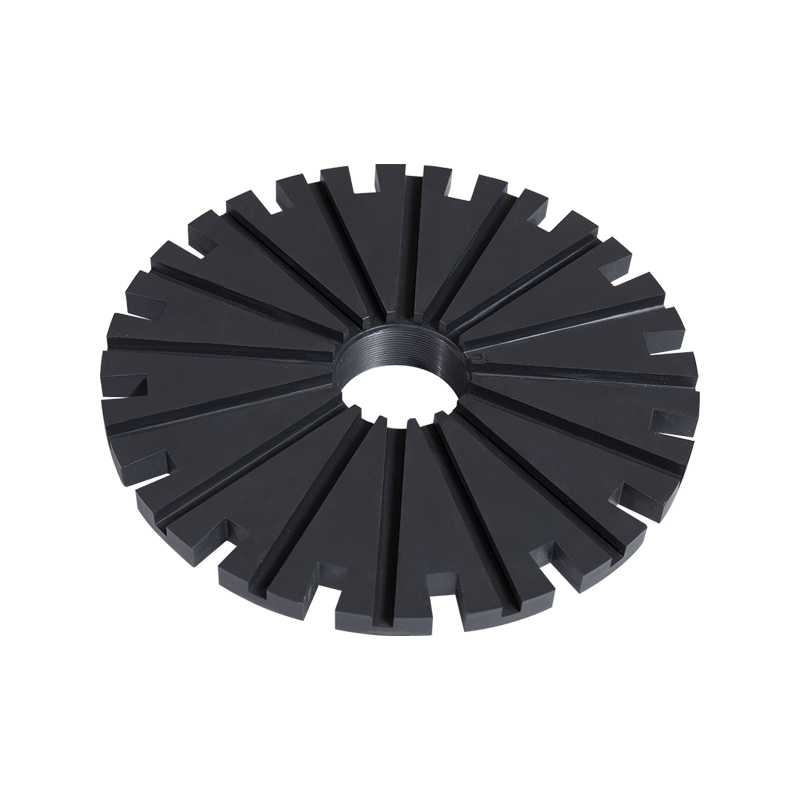

دوار تفريغ الغاز من نيتريد السيليكون: حلول متقدمة لتفريغ الغاز من المعدن المنصهر

يعتمد إنتاج المعادن عالية الجودة، وخاصة الألومنيوم، بشكل كبير على عملية تفريغ الغاز، وهو أمر ضروري لإزالة الغازات غير المرغوب فيها، مثل الهيدروجين، من المعدن المنصهر. وهذا يضمن أن المعدن يلبي المعايير المطلوبة للنقاء والقوة والمتانة لمجموعة واسعة من التطبيقات. أحد المكونات الرئيسية في عملية تفريغ الغاز هو دوار التفريغ، وعندما يتعلق الأمر بالمواد المتقدمة لهذه الدوارات، فإن نيتريد السيليكون (Si₃N₄) يبرز كخيار استثنائي. يشتهر نيتريد السيليكون بمزيجه الفريد من الخصائص الميكانيكية والحرارية والكيميائية، ويتم اعتماده بشكل متزايد في الصناعة المعدنية لتطبيقات تفريغ الغاز.

دوارات تفريغ الغاز من نيتريد السيليكون تستخدم في المقام الأول في تفريغ الألمنيوم وسبائكه. أثناء عملية الصب، يكون الألومنيوم عرضة لامتصاص الهيدروجين من الجو، مما يؤدي إلى تكوين فقاعات غاز الهيدروجين داخل المعدن المنصهر. يمكن أن تسبب هذه الفقاعات عيوبًا في المنتج النهائي، مثل المسامية، مما قد يؤدي إلى تدهور الخواص الميكانيكية للمعدن بشكل كبير. وللتخفيف من ذلك، يتم استخدام عملية تفريغ لإزالة هذه الغازات الذائبة. يتم غمر دوار التفريغ في المعدن المنصهر، حيث يسهل إزالة الهيدروجين والشوائب الأخرى، مما يضمن إنتاج معدن أنظف وأعلى جودة.

تكمن ميزة استخدام نيتريد السيليكون لهذه الدوارات في خصائصها المادية المثيرة للإعجاب. نيتريد السيليكون عبارة عن سيراميك عالي الأداء معروف بصلابته الاستثنائية ومقاومته للتآكل وثباته الحراري. في الظروف القاسية للمعدن المنصهر، حيث يمكن أن تتجاوز درجات الحرارة 700 درجة مئوية، يجب أن تتحمل المادة الدوارة التعرض المستمر للحرارة العالية دون أن تتدهور أو تفقد سلامتها الميكانيكية. إن قدرة نيتريد السيليكون على الحفاظ على سلامته الهيكلية في ظل هذه الظروف تجعله مثاليًا للاستخدام في تطبيقات تفريغ الغاز.

علاوة على ذلك، فإن نيتريد السيليكون مقاوم للغاية للصدمات الحرارية. وهذا عامل حاسم في معالجة المعادن المنصهرة، حيث يمكن أن تكون تقلبات درجات الحرارة سريعة ومكثفة. على عكس المعادن، التي يمكن أن تتشوه أو تتشقق تحت الضغط الحراري، يحتفظ نيتريد السيليكون بشكله وقوته، حتى عندما يتعرض لتغيرات مفاجئة في درجات الحرارة. تضمن هذه الخاصية عمر خدمة أطول لدوار تفريغ الغاز، مما يقلل من تكرار عمليات الاستبدال ويقلل وقت التوقف عن العمل في العمليات الصناعية.

فائدة أخرى مهمة لنتريد السيليكون هي مقاومته الكيميائية. في الألومنيوم المنصهر، يمكن أن توجد شوائب مختلفة، مثل الكلور أو الكبريت، ويمكن أن تتفاعل مع مواد أخرى، مما يؤدي إلى تآكل أو تدهور الدوار. ومع ذلك، فإن نيتريد السيليكون يتمتع بمقاومة عالية للتآكل ولا يتفاعل مع هذه المواد المنصهرة بنفس الطريقة التي تتفاعل بها المعادن أو السيراميك الأخرى. تضمن هذه المقاومة للهجوم الكيميائي بقاء دوار التفريغ فعالاً طوال عمره التشغيلي.

يساهم استخدام دوارات تفريغ الغاز من نيتريد السيليكون أيضًا في معالجة المعادن بشكل أكثر كفاءة وفعالية من حيث التكلفة. ونظرًا لأن هذه الدوارات توفر مقاومة فائقة للتآكل واستقرارًا كيميائيًا، فإنها تتطلب استبدالًا أقل تكرارًا مقارنة بدوارات تفريغ الغاز التقليدية المصنوعة من المعادن أو السيراميك منخفض الجودة. وهذا يقلل من تكاليف الصيانة ووقت التوقف عن العمل في مرافق الصب، مما يجعله خيارًا أكثر اقتصادًا على المدى الطويل. بالإضافة إلى ذلك، فإن قدرة نيتريد السيليكون على التعامل مع درجات الحرارة المرتفعة ومقاومة الصدمات الحرارية تعني أنه يمكن أن يعمل بمستويات كفاءة أعلى، مما يؤدي إلى تسريع عملية تفريغ الغاز وتحسين الإنتاجية الإجمالية.

هناك جانب آخر ملحوظ في دوارات تفريغ الغاز من نيتريد السيليكون وهو مساهمتها في الاستدامة البيئية لإنتاج المعادن. من خلال تحسين نقاء المعدن المنصهر، تساعد دوارات نيتريد السيليكون على تقليل الحاجة إلى عمليات تكرير ثانوية مكلفة. وتتطلب هذه العمليات في كثير من الأحيان مدخلات طاقة إضافية واستخدام المواد الكيميائية، الأمر الذي يمكن أن يكون له آثار بيئية سلبية. من خلال التأكد من تفريغ المعدن بشكل مناسب منذ البداية، يمكن أن تساعد دوارات نيتريد السيليكون في تقليل البصمة الكربونية لإنتاج الألومنيوم وعمليات تصنيع المعادن الأخرى.

اتصل بنا للحصول على عروض الأسعار والأسعار!

فقط أخبرنا بما تريد، وسنتواصل معك في أقرب وقت ممكن!

简体中文

简体中文